Optymalizacja kosztów sprężonego powietrza

Prezentacja firmy Parker Hannifin przedstawiona na Konferencji

„Oszczędności energetyczne w instalacjach sprężonego powietrza”

Sosnowiec, 17 listopada 2011 r

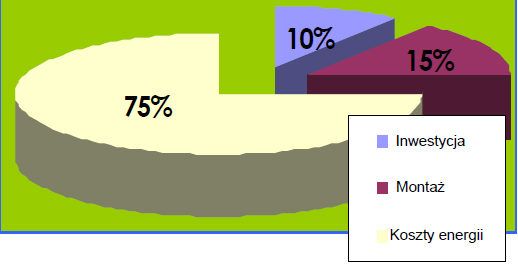

Koszty sprężonego powietrza

W większości procesów produkcyjnych wykorzystuje się sprężone powietrze jako wygodny i bezpieczny nośnik energii. Powszechnie dominował pogląd , że sprężone powietrze jest tanie, bo samo „medium jest darmowe”.

Ostatnie lata pokazują że :

Sprężone powietrze jest jednym z najdroższych nośników energii.

W okresie 10 -ciu lat eksploatacji tradycyjnej instalacji sprężonego powietrza koszty energii stanowią 75% całkowitych kosztów instalacji.

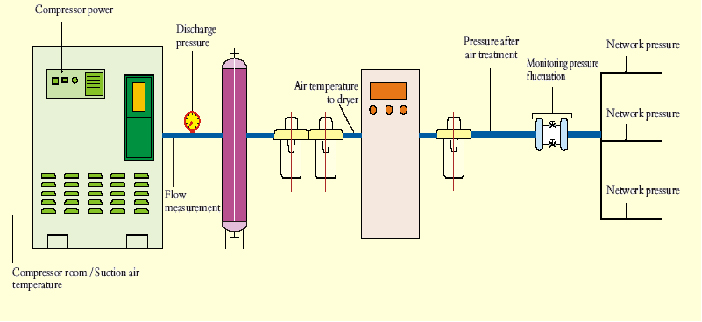

Gdzie powstają koszty sprężonego powietrza

Większość dyskusji dotyczących optymalizacji instalacji sprężonego powietrza sprowadza się do doboru nowego kompresora (najczęściej z falownikiem) oraz

lepszych urządzeń do osuszania sprężonego powietrza. Należy jednak pamiętać, że sprawność całego systemu zależy od tego jak sprawne jest jego najsłabsze ogniwo.

Najczęściej jest nim właśnie instalacja przesyłu sprężonego powietrza.

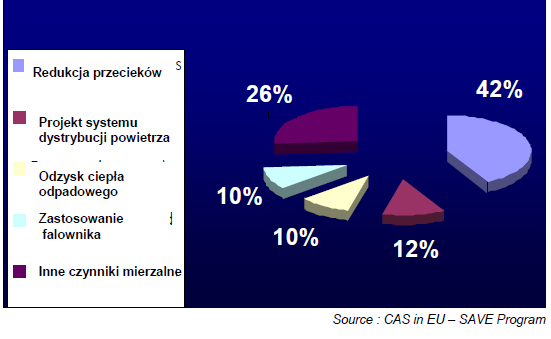

Jak obniżyć koszty sprężonego powietrza?

Przyjrzyjmy się „strukturze oszczędności” energii potrzebnej do wytworzenia sprężonego powietrza.

Zlikwidować nieszczelności

|

Średnica otworu |

Strata powietrza przy 6 bar |

Moc potrzebna na pokrycie strat |

|

mm |

l/s |

kW |

|

1 |

1 |

0,3 |

|

3 |

10 |

3,1 |

|

5 |

27 |

8,3 |

|

10 |

105 |

33 |

Z badań w różnych zakładach produkcyjnych wynika, że średnio straty wynikające z nieszczelności wynoszą 30% ( wartość ta zmienia się 5%-60%).

Ile kosztują takie nieszczelności?

Przykład:

Ciśn.rob – 6 bar

Koszt 1Nm3 – 0,04 zł

Praca : system ciągły ( 1 tydz. przerwy technologicznej)

Suma nieszczelności na instalacji – Ø 5 mm

1,62 Nm3/min x 515 520 min x 0,04 zł = 33,4 tys.zł

Jeżeli :

Suma nieszczelności na instalacji – Ø 10 mm

6,3 Nm3/minx 515 520 min x 0,04 = 129,9 tys zł

Zredukować spadki ciśnienia w instalacji wynikające ze źle zaprojektowanej instalacji zarówno pod względem „geometrii”

|

|

Jak i wymiarowania wszystkich jej elementów?

Zredukować spadki ciśnienia w instalacji

|

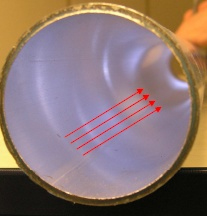

Korozja w rurach stalowych |

Rury aluminiowe Transair® nie ulegają korozji |

Jak to zrobić?

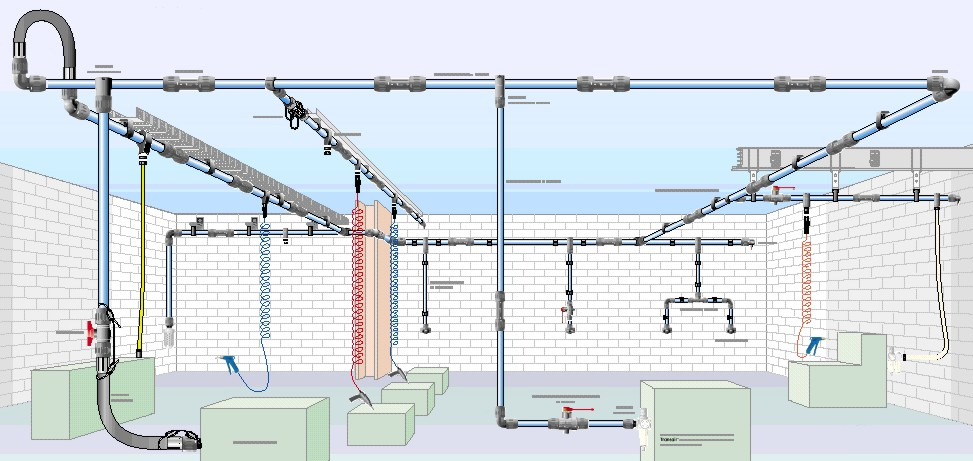

Stosując system , który zapewni w czasie wieloletniej eksploatacji niezmienne warunki przesyłu powietrza. Taki system oferuje Parker Hannifin , a jest nim TRANSAIR

Co to jest Transair ® ?

Jest to kompletny system obejmujący:

-

Rury i złącza

-

Technologię

-

Gwarancję efektywności energetycznej systemu sprężonego powietrza

-

Oprogramowanie

-

10-cio letnią gwarancję na elementy systemu

Transair® – informacje techniczne

|

> Media

> Max. ciśnienie pracy

> Stopień próżni

|

> Odporność na Korozję, agresywne środowisko, wstrząsy mechaniczne, zmiany temperatury, promieniowanie U.V. , olej kompresorowy. > Środowisko Materiał w 100% nadaje się do przerobu |

|

|

|

|

Rury aluminiowe Transair®

|

|

|

|

|

OD16,5 |

OD 25 |

OD 40 |

|

|

|

|

|

OD 63 |

OD 76 |

OD 100 |

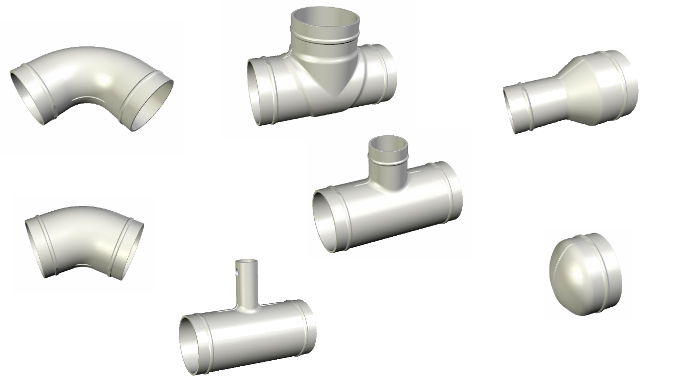

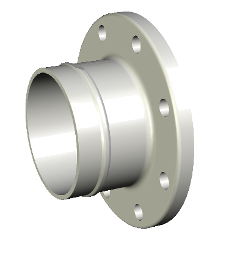

Złącza systemu Transair®

Nowe rury Transair® 168 mm DN 150-6”

Kształtki z aluminium

Klamry i kołnierze z ciśnieniowo odlewanego aluminium

|

|

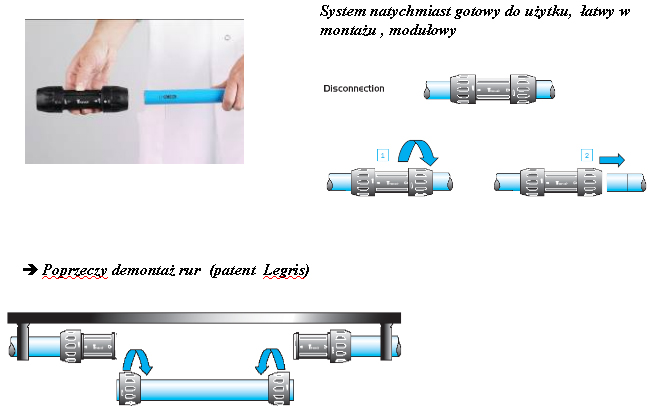

Transair® technologia

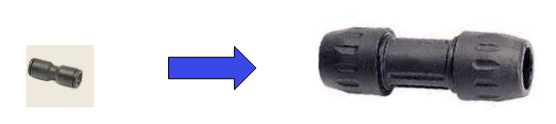

Idea systemu TRANSAIR® wywodzi się z technologii opatentowanej przez Legris w 1969 r .

Połączenia wtykowe zastosowano do większyc średnic i tak powstał w 1996 roku system Transair®

TRANSAIR® Technologia

Technologia połączeń wtykowych

> Ø 16,5 > Ø 25 > Ø 40

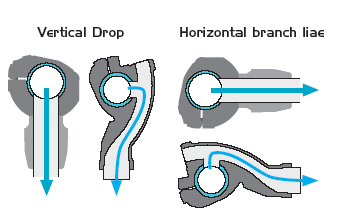

Odejścia upustowe typu „Łabędzia Szyja”

Dodatkowym atutem systemu Transair® jest znaczne skrócenie czasu montażu oraz niezwykła łatwość zmiany konfiguracji instalacji. Przysłowiowe klocki LEGO

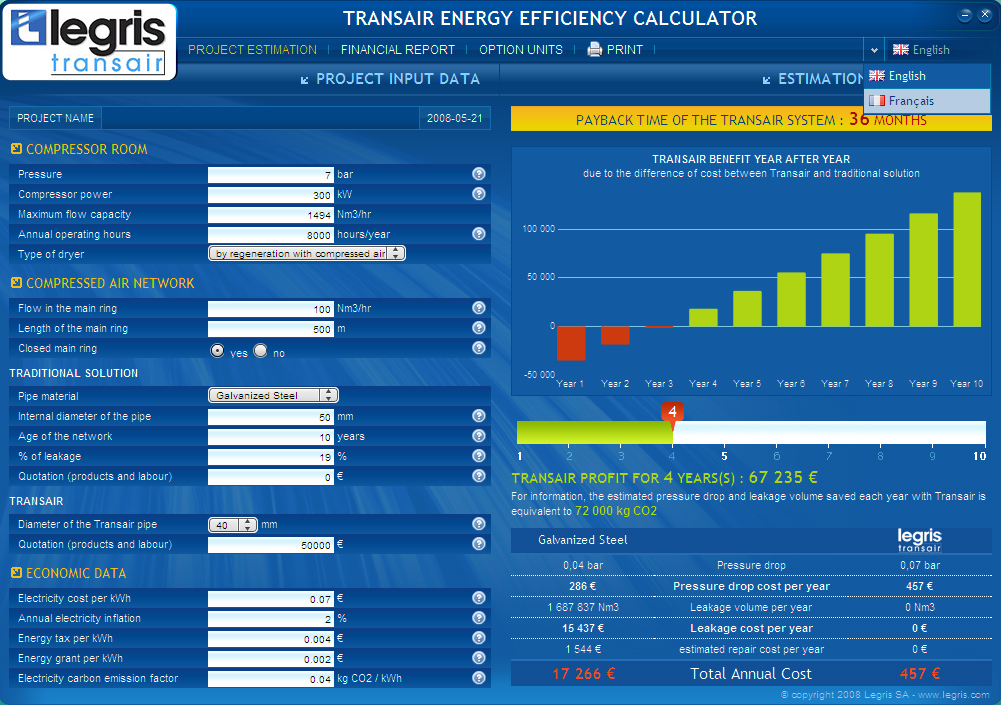

Kalkulator efektywności energetycznej

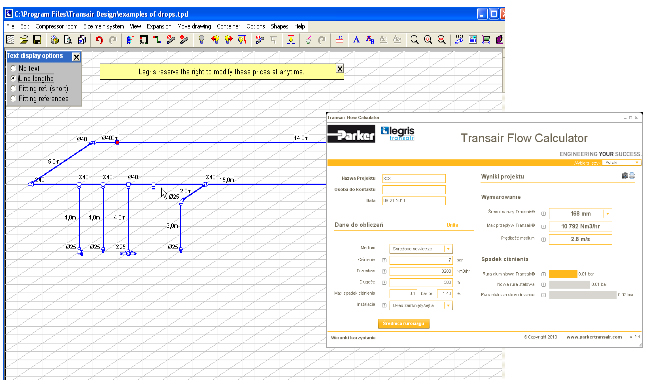

Program doboru rurociągów sprężonego powietrza.

Głównym kryterium doboru średnicy głównego rurociągu jest zachowanie spadku ciśnienia nie przekraczającego wartości 5% ciśnienia pracy. Optymalne jest 0,1 bar.

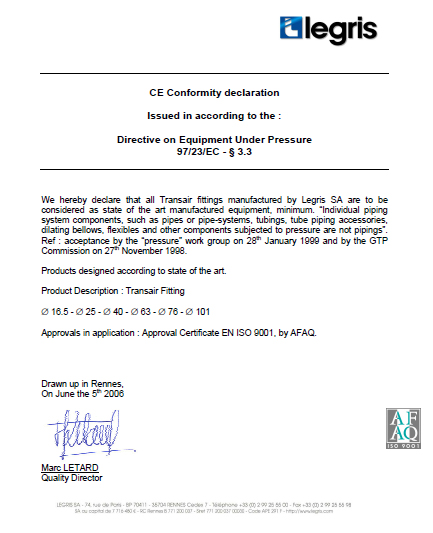

Gwarancje i certfikaty

|

|

Reasumując wszystko co zostało wcześniej powiedziane na temat systemu Transair®

Transair ® pozwala na znaczne obniżenie bieżących kosztów eksploatacyjnych , gdyż nie ulegając korozji nie będzie generował wycieków powietrza.

Modularność budowy pozwala na łatwe i szybkie zmiany konfiguracji sieci sprężonego powietrza ( Lego System).

Wszystkie elementy ( rury i złącza) nadają się do wielokrotnego użytku.

Po zmontowaniu nadaje się do natychmiastowej pracy.

Koszt wykonania instalacji w systemie Transair jest znacznie niższy niż instalacji tradycyjnej (ok. 30% kosztów) .

i ostatnie….

Jest bardzo estetyczny!!!!!!

|

|

|

|

Prelegent:

Katarzyna Tomczyk – Transair Manager Polska

www.parker.com