Energooszczędne sterowanie napędów pneumatycznych

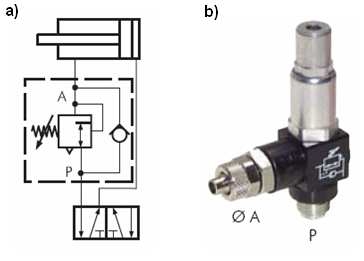

Metody energooszczędnego sterowania napędów pneumatycznych są zwykle pomijane zarówno w pracach projektowych jak i badawczych. Energooszczędne metody sterowania są szczególnie przydatna w napędach pneumatycznych urządzeń mobilnych – pojazdy, roboty, w których ograniczony jest zasób energii ze źródła sprężonego powietrza [8]. Przy projektowaniu energooszczędnych napędów pneumatycznych konieczne jest prowadzenie odpowiednich badań przez wyspecjalizowane jednostki naukowo-badawcze, ponieważ pojedynczy projektant nie ma świadomości lub czasu na każdorazowe przeliczenie konkretnych oszczędności w danym układzie sterowania pneumatycznego [1]. Pneumatyczne elementy wykonawcze (odbiorniki), a w szczególności siłowniki zużywają najwięcej sprężone powietrze. Ilość zużytego powietrza przez siłownik zależy od długości skoku i powierzchni tłoka, ciśnienia zasilania, ilości cykli pracy oraz rodzaju pracy siłownika. Sposób sterowania pracą siłownika pneumatycznego, w którym przy ruchu jałowym stosuje się ciśnienie o mniejszej wartości niż przy ruchu roboczym, daje konkretne oszczędności energię sprężonego powietrza. Przykładowo siłownik o średnicy 80 mm i skoku 200 mm, przy ciśnieniu 1,2 MPa i przy pracy 16 cykli/godzinę zużywa 50 tyś dcm³ powietrza na rok, co przekłada się na koszt energii elektrycznej około 73 Euro. Jeśli zredukuj się średnicę tłoka siłownika do 63 mm, wtedy koszt energii wyniesie około 41 Euro. To oznacza oszczędności energii 32 Euro w roku na jeden siłownik [11]. Jedną z dróg do poszukiwania oszczędności energii jest zróżnicowanie ciśnienia w obwodach sterowania pneumatycznego. W tym celu stosuje się rozwiązanie polegające na zastosowaniu zaworu redukcyjnego połączonego z zaworem zwrotnym jak na rys. 13.

Rys. 13. Sterowanie siłownika zaworem redukcyjno-zwrotnym: a) schemat sterowania, b) widok zaworu typu RSV [10]

Po zastosowaniu takiego rozwiązania podczas ruchu powrotnego tłoka siłownika można zredukować ciśnienie nawet do 0,1 MPa, a przez to zmniejszyć koszt zużycie sprężonego powietrza ok. 85% [12]. Bardzo często do ruchu powrotnego tłoka siłownika wymagane jest dużo niższe ciśnienie niż podczas ruchu roboczego Odnosząc się do poprzedniego przykładu zmniejszenie ciśnienia zasilania do 0,2 MPa w przypadku siłownika o średnicy tłoka 80 mm, spowoduje oszczędności energii zasilania o ok. 24 Euro w ciągu roku. Szacuje się, że łączne oszczędności wszystkich użytkowników wyrobów firmy MetalWork mogą wynieść nawet 450 tyś kWh w skali roku, co odpowiada 11 ton oleju opałowego. Wiele firm branży pneumatycznej produkuje zawory z elektromagnesami o małej mocy, np. 2 W zamiast 5 W, a także elektromagnesy nowej generacji o mocy 1 W [12]. Zmniejszenie mocy elektromagnesu powoduje także przedłużenie okres jego użytkowania.

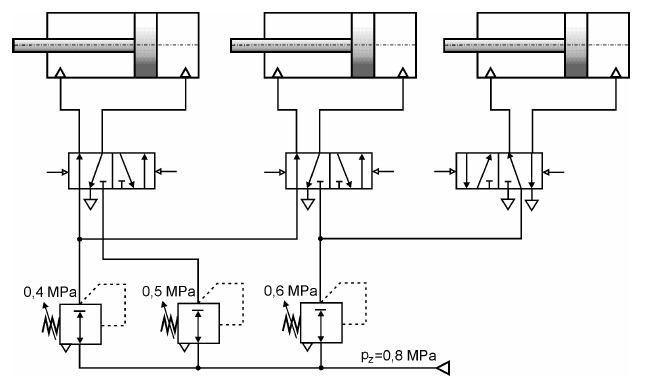

Zastosowanie energooszczędnych układów ze różnicowanym ciśnieniem jest możliwe także przez indywidualne stopniowanie ciśnienia zasilania. Ze względu na znormalizowane wymiary średnic tłoków i tłoczysk zwykle dobierane są siłowniki znacznie przewymiarowane, które zużywają więcej sprężonego powietrza niż to wynikałoby z potrzeb procesu sterowania. Przez indywidualne dopasowanie ciśnienia do każdego siłownika (grupy siłowników) można zacznie zredukować zapotrzebowanie sprężonego powietrza w danym układzie pneumatycznym. Ponieważ zróżnicowanie ciśnienia w układach pneumatycznych uzyskuje się przez zastosowanie regulatorów ciśnienia – zaworów redukcyjnych, dlatego wymagane jest zaprojektowanie dodatkowych równoległych obwodów pneumatycznych jak rys. 14.

Rys. 14. Zróżnicowanie ciśnienia w sterowania siłowników pneumatycznych

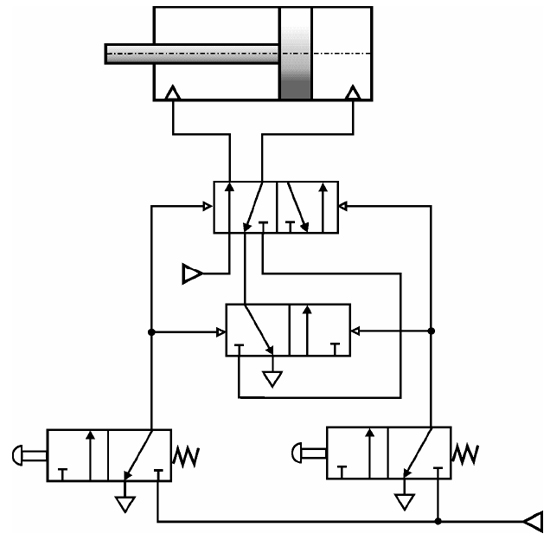

Ciśnienie w komorze siłownika w końcowym położeniu tłoka osiąga wartość ciśnienia zasilania. Energooszczędne sterowanie może polegać również na tym, że podczas ruchu tłoka siłownika w odpowiednim momencie zamyka się zawór i dopływ powietrza do komory siłownika, wtedy tłok siłownika osiąga pozycję końcową pod wpływem zakumulowanej energii rozprężanego powietrza w komorze roboczej siłownika. Na rys. 15 przedstawiono układ z połączeniem różnicowym komór siłownika jednostronnego działania, w którym energia zgromadzona przy wsuwaniu tłoczyska (ruch roboczy) jest wykorzystana podczas wysuwania tłoczyska (ruch jałowy). Podczas ruchu jakowego siłownika nie jest konieczne korzystanie z energii źródła zasilania. Jest to przykład odzyskiwania (rekuperacji) zakumulowanej energii sprężonego powietrza w jednej komorze siłownika.

Rys. 15. Sterowanie pneumatyczne z różnicowym połączeniem siłownika

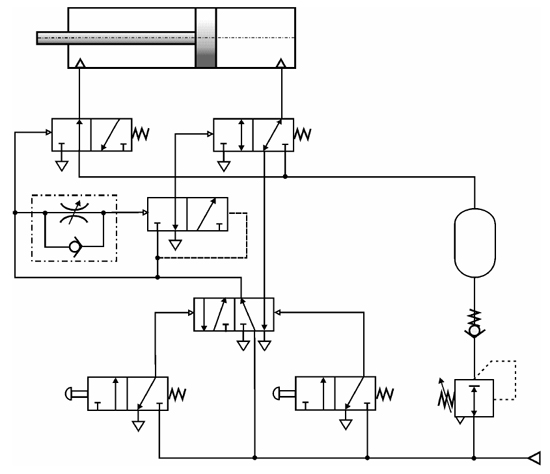

Natomiast na rys. 16 przedstawiono zasadę działania układu sterowania z siłownikiem dwustronnego działania oraz zasobnikiem energii (powietrznikiem). Powietrze wypływające z komory siłownika jest gromadzone w zasobniku energii, a następnie wykorzystywane do przeciwnego ruchu tłoka siłownika. Wadą tych układów jest konieczność zastosowania w układach sterowania dodatkowych elementów pneumatycznych (zaworów, powietrznika). Z analizy przemian termodynamicznych sprężonego powietrza wynika, że sprawność wykorzystania zakumulowanej energii sprężonego powietrza jest niska.

Podsumowanie

Z dotychczasowej praktyki wynika, że celowe są opracowania systemowe, polegające na kompleksowym podejściu do oszczędności energii podczas wytwarzania (sprężarki, stacje uzdatniania i przygotowania powietrza), dystrybucji (instalacje, rurociągi) i wykorzystania (napędy, narzędzia, urządzenia) sprężonego powietrza. Kompleksową kontrolę sieci (instalacji) pneumatycznych umożliwia audyt sprężonego powietrza, który może pokazać skalę strat energii oraz przedstawić plan optymalizacji wykorzystania sprężonego powietrza w zakładowych systemach. Ponieważ wiele firm nie ma wewnętrznych służb zajmujących się rozpoznawaniem i rozwiązywaniem takich problemów, dlatego profesjonalny audyt zewnętrzny może pomóc w diagnozowaniu całego procesu wytwarzania sprężonego powietrza od sprężarek poprzez sieć instalacji do odbiorników.

Rys. 16. Pneumatyczny układ sterowania z akumulacją energii, według [7]

Audyt sprężonego powietrza umożliwi użytkownikowi przyjęcie rozwiązania efektywnego ekonomicznie, który przyniesie szybki zwrot kosztów inwestycji. Przy projektowaniu energooszczędnych systemów sprężonego powietrza konieczne jest prowadzenie odpowiednich badań przez wyspecjalizowane jednostki naukowo-badawcze, ponieważ pojedynczy projektant nie ma świadomości lub czasu do każdorazowego przeliczenia możliwości oszczędności w danym systemie sprężonego powietrza.

Zgodnie z postanowieniem Komisji Europejskiej o ograniczeniu emisji CO2 wdrożono europejski program MCP „Motor Challenge Programme”, którego celem w module systemów sprężonego powietrza CAS „Compressed Air Systems Module” jest efektywne wykorzystanie sprężonego powietrza „Compressed Air Efficiency” przez zmniejszenie zużycia energii i racjonalizację wykorzystania energii w systemach sprężonego powietrza. Uczestnicy programu MCP w małych i średnich zakładach przemysłowych powinni dążyć do oszczędności i racjonalizacji zużycia różnych nośników energii. Poprzez audyt energetyczny można wykazać sposoby zmniejszenia zużycie różnych nośników energii. Natomiast uczestnicy programu MCP-CAS w ramach działań „Efektywne Systemy Sprężonego Powietrza” powinni przeprowadzić audyt sprężonego powietrza do oceny potencjału oszczędności energii w zakładowych systemach sprężonego powietrza. Pomimo programu MCP-CAS w wielu krajach europejskich nie udało się opracować kompleksowych rozwiązań do `racjonalizacji zużycia i efektywnego wykorzystania energii sprężonego powietrza.

OCENA MOŻLIWOŚCI OSZCZĘDZANIA ENERGII W SYSTEMACH SPRĘŻONEGO POWIETRZA (część 4)

Autor: Ryszard Dindorf