1. Informacje podstawowe

Pierwszymi elementami pneumatyki znajdującymi się bezpośrednio za sprężarkami są elementy przygotowania sprężonego powietrza. Stosowane są dla przygotowania medium roboczego niezbędnego do prawidłowej pracy elementów układów pneumatycznych. Przygotowanie powietrza polega na:

- oczyszczeniu (filtracji) z cząstek stałych, drobin kondensatu olejowego, wody – filtry

- redukcji (regulacji) ciśnienia do wymaganego poziomu roboczego – zawory redukcyjne

- naolejeniu mgłą olejową – smarownice.

Przygotowanie sprężonego powietrza przeprowadzone jest w celu zwiększenia trwałość elementów pneumatyki, wydłużenia żywotność eksploatacyjnej elementów sterujących i wykonawczych. Wpływa na zmniejszenie awaryjności elementów smarując części ruchome i uszczelnienia. W sprężonym powietrzu mogą znajdować się następujące rodzaje zanieczyszczeń:

Cząstki stałe – dostające się do układów pneumatycznych przez sprężarkę z powietrza zasysanego z otoczenia, powstające w urządzeniach wytwarzających sprężone powietrze, przewodach i instalacjach. Cząstki takie uwalniane zostają na drodze fizyko-chemicznej (korozja, zgorzeliny, cząstki starzejących się i uszkadzanych uszczelnień) lub drogą mechaniczną jako skutek zużywania się części ruchomych w sprężarkach lub innych elementach pneumatyki znajdujących się w układzie.

Olej – pochodzący ze sprężarek (głównie o konstrukcji tłokowej) lub w postaci resztkowej porywany przez przepływ powietrza ze ścianek przewodów. Olej w postaci kropel może także wytrącać się w formie kondensatu w przypadku celowego smarowania urządzeń pneumatycznych mgłą olejową.

Woda – w naturalny sposób znajduje się rozpuszczona, w postaci pary wodnej, w zasysanym przez sprężarki powietrzu atmosferycznym. Woda może również przedostawać się ze zbiorników sprężonego powietrza umieszczanych za sprężarkami. Ilość zawartej wody w medium roboczym zależy od temperatury powietrza i jego wilgotności względnej.

2. Metody przygotowania sprężonego powietrza

2.1 Filtracja

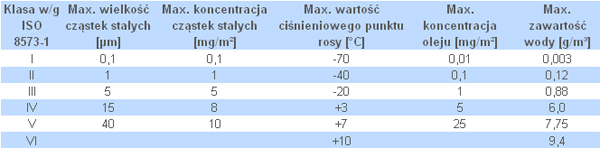

Filtracja sprężonego powietrza odbywa się w filtrach, gdzie usuwane są przede wszystkim cząstki stałe. Są one filtrowane przez wkłady filtrujące o określonej dokładności oczyszczania. Jako standardową dokładność oczyszczania przyjmuje się 40 μm, co jest odpowiednikiem 5 klasy czystości sprężonego powietrza i jest wystarczające dla prawidłowej pracy armatury pneumatycznej. W przypadku stosowania precyzyjnych elementów pneumatyki dokładność filtracji winna wynosić 5 μm co wg. normy ISO 8573-1:2010 oznacza 3 klasę czystości powietrza. Standardowe filtry usuwają również wytrąconą poprzez rozprężanie się medium roboczego wodę w postaci cieczy. Usuwane są także większe drobiny oleju, które siłą odśrodkową po zawirowaniu strugi wyrzucane są na powierzchnię wewnętrzną zbiorników. Poniżej zamieszczono tabelę z klasami jakości sprężonego powietrza.

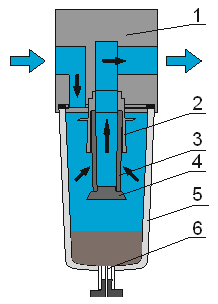

Na rysunku poniżej przedstawiono budowę typowego filtra stosowanego do zgrubnego oczyszczania powietrza.

Filtr zbudowany jest z korpusu (1) w którym wykonano otwory: zasilający i wylotowy. Powietrze wpływa do filtra zgodnie ze strzałkami i kierowane jest w dół, gdzie kierownica (2) powoduje zawirowanie strugi powietrza i jego rozprężenie, przez co wytrąca się zawarta w powietrzu woda. Siła odśrodkowa wyrzuca na ścianki zbiornika (5) większe zanieczyszczenia stałe (krople kondensatu olejowego, krople wody, cząstki stałe) które gromadzą się na dnie zbiornika w formie kondensatu. Powietrze przepływa następnie przez wkład filtrujący (3) i jest oczyszczane z drobniejszych zanieczyszczeń (w zależności od dokładności filtracji). Kierowane jest następnie do otworu wylotowego i dalszych części układu. Filtry są wyposażane w zawory spustu kondensatu (6), które mogą działać ręcznie, półautomatycznie lub automatycznie.

W celu ochrony zbiornika chroniącą przed uszkodzeniami mechanicznymi jest on zwykle osłonięty.Spusty ręczne uruchamiane są zwykle poprzez wkręcenie korka lub jego naciśnięcie. Zawory upustowe półautomatyczne wykorzystują do otwarcia zaworu i wyrzucenia zgromadzonego kondensatu spadek ciśnienia na elemencie. Spusty w pełni automatyczne są wyposażone w pływak otwierający zawór spustowy w momencie przekroczenia zakładanego poziomu kondensatu w zbiorniku.

Zgodnie z obowiązującymi przepisami kondensat odprowadzany z filtrów zawiera cząsteczki oleju i musi być poddany procesowi oczyszczania przed odprowadzeniem do kanalizacji.

2.2 Odolejanie

Olej zawarty w medium roboczym usuwany jest w odolejaczach. Kondensat oleju i wody może być także w pewnym stopniu usunięty w filtrach, nie jest to jednak usunięcie całkowite. Medium robocze pozbawione oleju jest szczególnie istotne w wybranych branżach przemysłu do których należą głównie: przemysł spożywczy, farmaceutyczny, lakiernictwo oraz medycyna. Jest on również nie pożądany w precyzyjnych urządzeniach automatyki przemysłowej.

Kolejne etapy odolejania sprężonego powietrza:

- Wstępna filtracja powietrza za pomocą filtrów-odwadniaczy, w których następuje oddzielenie kropel oleju metodą odśrodkowego wytrącenia ich na ściankach urządzenia. Metoda ta umożliwia oczyszczenie powietrza tylko z dużych skupisk cząstek oleju.

- Filtracja przy pomocy filtrów dokładnych. Oprócz dokładnej filtracji cząstek stałych zapewniają one odolejenie powietrza do pierwszej klasy czystości.

- Filtracja z użyciem filtrów z węglem aktywnym.

W celu optymalizacji kosztów eksploatacyjnych precyzyjnych odolejaczy powinny przed nimi znajdować się filtry zgrubne.

2.3 Osuszanie medium roboczego

Wstępne i niezbędne dla prawidłowej pracy elementów i układów pneumatyki usunięcie wody jest dokonywane przez filtry. Dokładne usuwanie wody z medium roboczego,wymagane w niektórych aplikacjach, jest realizowane w osuszaczach wykorzystujących zjawiska fizyczne i chemiczne (osuszacze cyklonowe, osuszacze adsorbcyjne, osuszacze absorbcyjne, osuszacze ziębnicze).

Faza ta w największym stopniu przyczynia się do zapewnienia odpowiedniego poziomu jego przygotowania. Wytrącająca się woda w instalacjach pneumatycznych jest przyczyną wielu zakłóceń i awarii. Do najistotniejszych ich przyczyn zalicza się:

- korozję powodującą wtórne zanieczyszczenie powietrza cząstkami stałymi oraz osłabiającą konstrukcję instalacji i urządzeń pneumatycznych,

- zmniejszenie czynnego przekroju kanałów w elementach pneumatycznych oraz zwiększenie współczynnika tarcia powietrza o ich skorodowane powierzchnie,

- wypłukiwanie smarów stałych z elementów ruchomych urządzeń pneumatycznych powodujące ich nadmierne zużywanie lub awarie.

Oprócz stosowania specjalistycznych urządzeń do usuwania wody, można już na etapie projektowania instalacji uniknąć nadmiernego gromadzenia się wody. Oto kilka praktycznych metod:

- należy prowadzić instalacje pneumatyczne pod niewielkim kątem wznoszącym, aby kondensat wody spływał w najniższy jej punkt, stamtąd będzie usuwany na zewnątrz,

- odejścia (piony) z instalacji głównej podłączać tylko z góry przewodu zasilającego, co zapobiega przedostawaniu się już wytrąconego kondensatu do odbiorników,

- stosować odwadniacze cyklonowe nie tylko za sprężarką lub zbiornikiem powietrza , ale także przed każdym odbiornikiem,

- stosować duże redukcje ciśnienia roboczego w stosunku do ciśnienia zasilania.

2.4 Redukcja (regulacja) ciśnienia medium roboczego

Reduktor sprężonego powietrza

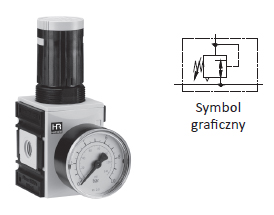

Do redukcji ciśnienia w instalacjach pneumatycznych do wymaganego poziomu stosuje się reduktory ciśnienia. Są to zawory należące do grupy elementów pneumatyki sterujących ciśnieniem (zwykle nastawiane ręcznie), których zadaniem jest utrzymywanie stałej wartość ciśnienia medium roboczego na wyjściu, niezależnie od zmian wyższego ciśnienia wejściowego bez względu na zmiany wartości natężenia przepływu czynnika przez zawór.

Elementy redukujące ciśnienie robocze sprężonego powietrza do wymaganego poziomu dzielą się na następujące grupy:

- bezpośredniego działania (sprężynowe),

- z ciśnieniem sterującym:

- – z zewnętrznym ciśnieniem odniesienia,

- – z wewnętrznym ciśnieniem odniesienia,

- elektroniczne:

- – z zaworami elektromagnetycznymi,

- – z zaworami piezoelektrycznymi

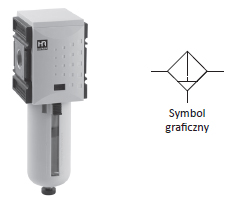

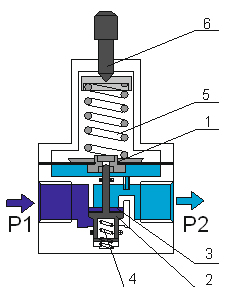

Poniżej na schemacie przedstawiono schemat typowego zaworu redukcyjnego o konstrukcji sprężynowej.

Zasada pracy oparta jest o odcięcie komory zasilającej, w której panuje ciśnienie zasilania P1 od komory wyjściowej, za pomocą zaworu grzybkowego (2), zamykającego gniazdo zaworowe (3). Na zawór ten od góry za pośrednictwem popychacza działa siła sprężyny (5) napinanej poprzez obrót śruby regulacyjnej (6). Zawór grzybkowy bez działania tej siły domykany jest do gniazda siłą sprężyny (4). Otwarcie zaworu realizowane jest przez ruch w dół zespołu membrany i powoduje przepływ powietrza do komory wyjściowej (za zaworem grzybkowym) i wzrost ciśnienia P2 w tej komorze do wartości uzależnionej od siły napięcia sprężyny. Ciśnienie wyjściowe doprowadzane jest jednocześnie do komory znajdującej się pod membraną (1). Wzrost ciśnienia P2 powoduje wzrost siły przeciwdziałającej sile sprężyny otwierającej zawór regulacyjny, aż do jego zamknięcia lub ustalenia takiej pozycji pośredniej, przy której nastąpi stabilizacja ciśnienia wyjściowego i zrównoważenie siły sprężyny regulacyjnej. Napinanie sprężyny regulacyjnej (5) za pomocą śruby regulacyjnej (6) powoduje zmianę siły otwierającej zawór, co przekłada się na zmianę wartości redukowanego ciśnienia wyjściowego P2. Przy zmniejszaniu ciśnienia aż do wartości ciśnienia atmosferycznego zawór odpowietrza się i upuszcza nadmiar ciśnienia do atmosfery. Ciśnienie P2 na wyjściu zaworu nie ulega zmianie podczas zmiany ciśnienia zasilania P1. W katalogach dla zaworów redukcyjnych zawsze podawane są charakterystyki pracy: regulacyjna i przepływowa. Charakterystyka regulacyjna określa zmiany ciśnienia wyjściowego w odniesieniu do ciśnienia wejściowego, a przepływowa pozwala na określenie wartości natężenia przepływu powietrza przez zawór przy określonym spadku ciśnienia do wartości zredukowanej P2.

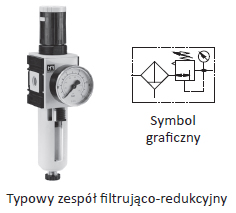

Powszechnie stosuje się połączone w jeden zespół dwa elementy: filtr i zawór redukcyjny. Element ten nazywany jest zespołem filtrująco-redukcyjnym lub zaworo-filtrem. W elemencie tym najpierw następuje oczyszczenie powietrza, a następnie oczyszczone powietrze przepływa do zaworu redukcyjnego gdzie następuje obniżenie ciśnienia do wartości ciśnienia roboczego.

2.5 Smarowanie (naolejanie) sprężonego powietrza

W układach pneumatycznych występują elementy tworzące cierne pary kinematyczne (np. tłok – tuleja, tłoczysko – tuleja prowadząca w siłowniku pneumatycznym). Aby zapewnić im poprawne działanie muszą być smarowane olejem. Smarowanie powietrza wymagane jest również dla narzędzi pneumatycznych takich jak młoty udarowe, wiertarki, wkrętarki, szlifierki gdzie elementy poruszają się z bardzo dużymi prędkościami obrotowymi i są napędzane turbinami pneumatycznymi.

Smarowanie sprężonego powietrza polega na wprowadzeniu do medium roboczego drobin oleju w postaci mgły olejowej, która docierając do elementów wykonawczych i sterujących smaruje ich części ruchome. Zapobiega to powstawaniu usterek i awarii dodatkowo przedłużając ich trwałość i ograniczając występowanie korozji. Elementami wytwarzającymi mgłę olejową są smarownice sprężonego powietrza. W nowoczesnych rozwiązaniach konstrukcyjnych stosuje się uszczelnienia z poliuretanu (PU). Siłowniki z uszczelnieniami z tego materiału nie wymagają smarowania mgłą olejową.

Smarownice, ze względu na ich konstrukcję dzielą się na następujące grupy:

- smoczkowe,

- selekcyjne,

- knotowe,

- wtryskowe,

- pęcherzykowe.

Najbardziej rozpowszechnionymi są smarownice smoczkowe.

Ich zasada oparta jest na zjawisku spadku ciśnienia wytwarzanego w dyszy smarownicy, który to spadek powoduje zasysanie oleju ze zbiornika przez rurkę kroplącą do komory, gdzie krople oleju są rozbijane strumieniem sprężonego powietrza do postaci mgły olejowej a następnie wprowadzane do instalacji pneumatycznej. Wymienione elementy przygotowania powietrza występują indywidualnie lub częściej jako zespoły przygotowania powietrza lub stacje zasilające. Składają się wtedy z dwóch lub trzech elementów:

- Zespoły dwuelementowe: zespół filtrująco-redukcyjny i smarownica

- Zespoły trzyelementowe: filtr, zawór redukcyjny i smarownica

Stacje przygotowania powietrza rozumiane są jako rozbudowane zespoły elementów przygotowania powietrza w skład których mogą wchodzić dodatkowe urządzenia niezbędne do zasilania nowoczesnych układów pneumatycznych. Mogą to być zawory odcinające sterowane ręcznie bądź elektromagnetycznie, zawory powolnego startu (tzw. Soft-start), przekaźniki pneumo-elektryczne, wskaźniki ciśnienia, mierniki przepływu i ciśnienia z wyświetlaczami i wyjściami dla sterowników. Powoduje to rozszerzanie funkcjonalności typowych zespołów przygotowania powietrza.

Źródło: HAFNER