Zmniejszenie kosztów produkcji sprężonego powietrza i nie tylko …

Energia sprężonego powietrza musi być produkowana taniej i doprowadzana do odbiorników przy mniejszych stratach.

Powietrze powinno być możliwie jak najmniej sprężone, maksymalnie 0,2 bar powyżej niezbędnego ciśnienia potrzebnego do produkcji, które najczęściej wynosi 6 bar. Każde nadmierne sprężenie, na przykład w celu kompensacji spadków ciśnienia, jest drogie. Na każdy dodatkowy bar trzeba poświęcić około 10 % energii elektrycznej.

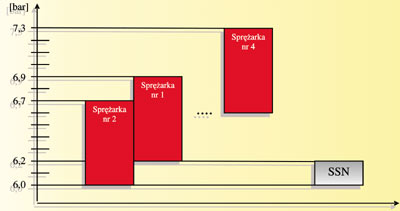

Rys.1 Porównanie pracy sprężarek w kaskadzie z Systemem SSN |

Kto zatem zamiast niezbędnego ciśnienia 6 bar spręża powietrze do wartości 9 bar, zużywa o około 30 % więcej prądu. Dodatkowo przy wzrastającym stopniu kompresji maleje wydajność sprężarki.

Nie jest łatwo określić optymalne parametry pracy zespołu na etapie projektowania, a jeszcze trudniejszym zadaniem jest energooszczędne sterowanie zespołem w zmiennych warunkach codziennej eksploatacji.

Większość sieci sprężonego powietrza zasilana jest przez zespół kilku sprężarek działających jako indywidualne źródło powietrza sprężarki wówczas pracują w kaskadzie ciśnień (rys.1).

Skutkuje to negatywnym zjawiskiem, jakim jest utrzymywanie się szerokiego pasma ciśnienia w sieci. Taki tryb pracy, oprócz oczywistego zwiększania kosztów energii elektrycznej, wymaga uciążliwego dla obsługi, systematycznego dokonywania zmian nastaw ciśnień poszczególnych sprężarek w celu równomiernego ich obciążenia w czasie. Nie ma tu mowy o jakiejkolwiek optymalizacji wynikającej z dopasowania konfiguracji maszyn do aktualnego zapotrzebowania powietrza. Problem jest jeszcze bardziej skomplikowany, gdy mają ze sobą współpracować sprężarki o różnych wydajnościach zwłaszcza, że na ogół zapotrzebowanie na sprężone powietrze jest zmienne.

Ponadto ważną i niedocenianą sprawą jest większe zużycie łożysk zespołu sprężającego zwłaszcza podczas częstej zmiany z tłoczenia na luz i odwrotnie oraz podczas częstych startów urządzeń (nie wspominając o możliwym spaleniu się silnika napędowego). Stały monitoring zużycia łożysk zmniejsza radykalnie prawdopodobieństwo powstania awarii – zatarcie zespołu sprężającego. Wówczas koszt naprawy bądź wymiany zespołu są niebagatelne.

Niebanalny wpływ na zużycie energii elektrycznej potrzebnej do produkcji sprężonego powietrza ma stan filtrów zainstalowanych w sieci oraz osuszacze i inne podzespoły (czasowe spusty kondensatu). Opcja monitoringu zużycia filtrów w sieci sprężonego powietrza nie dopuści do nadmiernego sprężania powietrza.

SSN to w pełni zautomatyzowana, inteligentna stacja sprężonego powietrza.

Cechy Systemu Sterowania Nadrzędnego

- Minimalizacja kosztów wytwarzania sprężonego powietrza

- Pełny monitoring parametrów urządzeń sprężonego powietrza

System SSN, dzięki specjalnemu algorytmowi analizującego tendencje poboru sprężonego powietrza w sieci, decyduje o pracy każdego z urządzeń. Zapewnia zawężenie zmian ciśnienia powietrza wytwarzanego do bardzo wąskiego, nie przekraczającego 0,2 bar(rys.1).

Rys. 2. Główne okno SSN – przykład

System wyróżnia się następującymi zaletami

- Urządzenia mogą być różnych producentów

- Praca urządzeń dostosowywana jest automatycznie do wymaganego zapotrzebowania na sprężone powietrze sprężarki, osuszacze oraz automatyczne zawory spustu kondensatu włączane są w tylko wtedy jeśli to konieczne przez co uzyskuje się zmniejszone zużycie energii elektrycznej oraz zmniejsza zużycie samych urządzeń.

- Pomiar i ustawienie wymaganego ciśnienia roboczego nie występuje w każdej sprężarce osobno (co prowadzi do znacznych rozbieżności w nastawach) ale jest tylko jedno. Sam pomiar ciśnienia usytuowany jest w punkcie charakterystycznym (możliwy z dala od sprężarek np. na głównej rurze za zbiornikiem powietrza) tam, gdzie znane jest ciśnienie potrzebne do utrzymania produkcji (rys. 3).

Sprężarki wypracowują tylko takie ciśnienie jakie faktycznie potrzebne jest do produkcji w bardzo wąskim zakresie (tolerancja ciśnienia = 0,2 bar) np. od 6,0 do 6,2 bar. Nie występuje konieczność nastawy w każdej sprężarce osobno od 6,0 do 7,3 bar (w przypadku kiedy nastawy sprężarek są podobne w zakresie od 6,0 do 6,2 bar, praca ich jest niekontrolowana, chaotyczna i nieekonomiczna).

- Praca urządzeń jest kontrolowana także ze względu na równomiernie rozłożone obciążenia dla poszczególnych urządzeń nie występuje zjawisko pracy non stop dla jednych sprężarek a dla pozostałych bardzo rzadkie – to także zmniejsza zużycie urządzeń (rys. 4).

- System w odróżnieniu od innych producentów posiada tzw. Sekwencję automatyczną:

- w przypadku, gdy zapotrzebowanie na sprężone powietrze spadnie, system sam przełącza priorytet sprężarki

z większą wydajnością na sprężarkę o mniejszej – nie występuje zjawisko „nudzenia się” sprężarki (pracuje większa sprężarka podczas, gdy mogłaby pracować mniejsza – prowadzi to do dodatkowego zmniejszenia strat energii elektrycznej).

- W przypadku awarii sprężarki natychmiast zostaje wyłączony osuszacz podłączony do tej sprężarki (wyeliminowanie nadmiernego zużycia się osuszacza oraz zmniejszenie zużycia energii elektrycznej).

- Możliwe jest ustawienie ośmiu różnych sekwencji pracy urządzeń w zależności od ilości przepracowanych godzin, czasu oraz daty (np. zachodzi potrzeba zmiany wartości i tolerancji ciśnienia o określonej godzinie

w piątek i ponownej zmianie w poniedziałek albo też w czasie przerw śniadaniowych bądź zmianowych).

Zmiana sekwencji załączeń sprężarek także odbywa się w sposób zautomatyzowany.

Rys. 4. Okno ustawień sekwencji

- Monitorowane są:

- Aktualne ciśnienie w sieci

- Stany załączenia, pracy oraz awaryjne sprężarek i osuszaczy

- Temperatury we wszystkich sprężarkach (opcja)

- Drgania łożysk zespołów śrubowych we wszystkich sprężarkach (opcja)

- Inne wg możliwości (ciśnienia w sprężarce, stan filtrów powietrza i oleju itp.)

Rys. 5. Okno informacji o parametrach urządzenia

- Wszystkie parametry wraz z wykresem aktualnego ciśnienia w sieci wyświetlane są na bieżąco na monitorze zainstalowanym w miejscu dogodnym dla użytkownika.

- Prowadzona jest ciągła archiwizacja wszystkich monitorowanych parametrów.

- Opcją jest możliwość ciągłego nadzoru i kontroli systemu poprzez linię telefoniczną z serwisem oraz powiadamiania o bieżących parametrach czy też w przypadku awarii.

- Opcją jest także układ modulacyjny (nie w każdym typie sprężarki) powodujący złagodzenie pracy sprężarki, zmniejszenie zużycia się zespołu śrubowego, efektywniejszą pracę zespołu sprężarek w porównaniu

z fabrycznymi układami modulacyjnymi możliwe jest uzyskanie 70 % zakresu modulacji. System sam steruje układem modulacji i nie ma konieczności ciągłego przeregulowywania układu w zależności od ciśnienia.

System Sterowania Nadrzędnego SSN w znacznym stopniu odciąża obsługę, zmniejsza ryzyko powstania awarii (np. monitoring drgań zespołów śrubowych sprężarek), zmniejsza znacznie zużycie energii elektrycznej, zwiększa żywotność urządzeń. Oprócz oczywistych oszczędności obniża się także liczba przepracowanych godzin poszczególnych sprężarek, co obniża automatycznie koszty serwisowe.

W celu optymalnej pracy i wykorzystania wszystkich urządzeń do produkcji sprężonego powietrza system każdorazowo modyfikowany jest do konkretnego stanu urządzeń – ich ilość, marka, typ, rozmieszczenie itp.

System oparty jest o Windows i zainstalowany na komputerze klasy PC. Wszystkie ustawienia i zmiany wykonywane są za pomocą klawiatury i dokonywane bezproblemowo.

Co 10 sekund zapisywane są wszystkie najpotrzebniejsze parametry do pamięci systemu.

Każdy stan awaryjny natychmiast jest sygnalizowany i zapisywany do pamięci oraz, jeśli jest zainstalowana opcja, powiadamiany telefonicznie serwis. Pracę urządzenia, które uległo awarii przejmuje następne według rodzaju sekwencji.