Spadek zużycia energii elektrycznej przez jednostopniową sprężarkę Pneumofore w stosunku do dwustopniowej sprężarki tłokowej był istotnym wezwaniem dla Pneumofore. Po wielu latach podstawowych badań we współpracy z Szwajcarskim Federacyjnym Instytutem Technologii w Zurychu, wprowadzono system intensywnego wtrysku oleju (Rys.5).

Wielokrotne pomiary wykazały, że sprężanie jest procesem izotermicznym w strefie wtrysku oleju. Nawet dla osób z podstawową wiedzą w zakresie termodynamiki, oczywiste są znaczne oszczędności energii. Niska temperatura sprężonego powietrza na wylocie ze stopnia sprężającego, ponadprzeciętna zdolność chłodzenia dużej chłodnicy oleju i wyjątkowa skuteczność we wstępnym oddzielaniu oleju są podstawowymi wymogami dla optymalnego oddzielania oleju. Niska temperatura skutkuje dużymi kroplami oleju, i stąd braku aerozolu olejowego. Fakt, że sprężanie jest niemal izotermiczne w obszarze szczotkowego natrysku oleju jest potwierdzone powstałymi oszczędnościami energii. Dzisiaj, Pneumofore produkuje wyłącznie jednostopniowe, chłodzone powietrzem, sprężarki łopatkowe o wielkościach od 5,5 kW do 315 kW. Duże powierzchnie wymiany ciepła pozwalają na pracę sprężarek pod pełnym obciążeniem w temperaturach sięgających nawet 40°C (Rys. 6).

Współczesne sprężarki Pneumofore zapewniają potwierdzone korzyści przebijające cechy konwencjonalnych sprężarek śrubowych. Wykonanie w pionowej konfiguracji sprężarki Pneumofore, chłodzonej powietrzem które z powodzeniem jest stosowane stale od 1970 roku stanowi przełom. Oprócz zwartej budowy o małym obrysie podstawy – co było od lat poszukiwanym rozwązaniem – pionowa konfiguracja urządzenia pozwala na zastosowanie dużych chłodnic oleju i powietrza. Niejako, również przy okazji, zoptymalizowano proces wstępnej grawitacyjnej separacji oleju, co oznacza kolejny krok do przodu w jakości dostarczanego sprężonego powietrza. W 2006 roku Pneumofore jest już daleko od swojej 80 rocznicy powstania. W ciągu ośmiu dziesięcioleci od momentu swojego powstania, Pneumofore kontynuuje ulepszanie swoich sprężarek łopatkowych i wiadomo, że znacznie wyprzedza dzisiejsze wymagania jakie stawia się sprężarkom.

Zamieszanie zamiast informowania.

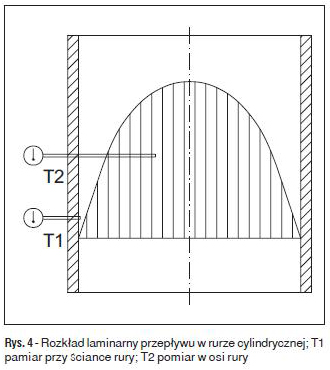

Pierwsze stopnie sprężające sprężarek śrubowych miały asymetryczny profil i ogłoszono, że miały o 16 % większą wydajność. W rzeczywistości sprężarki zasysały o 16 % więcej powietrza i daleko były od poziomu wydajności jaką rzekomo miały osiągać. Innego typu nieporozumienie, które często ma miejsce gdy podaje się liczby ilustrujące objętość dostarczanego sprężonego powietrza: pomiary wykonuje się bezpośrednio na wylocie ze sprężarki – praktyka stosowana od dziesięcioleci. W przypadku sprężarek tłokowych, ten sposób jest poprawny, oczywiście z uwagi na pulsacyjny przepływ powietrza. Zgodnie z niemiecką normą DIN 1952, faktyczna ilość dostarczonego powietrza jest równoważna objętości zassanego powietrza, ponieważ ilość dostarczonego powietrza jest mierzona w warunkach ciśnienia atmosferycznego. Pomiar na wylocie ze sprężarki zalecany przez Pneurop i normy ISO, wymagają przeliczeń z zastosowaniem wielu współczynników, mnożników i dzielników, itp. Na czym więc polega problem? Ciśnienie rozłada się równomiernie w poprzek średnicy rurociągu wylotowego i może być dokładnie zmierzone z dokładnością oferowaną przez barometr. W przepływie laminarnym, rozkład temperatury w przekroju rury ma kształt paraboli, proporcjonalnie do prędkości powietrza. (Rys. 4)

Wzdłuż ścian na przykład, można odnotować temperaturę 40oC (T1), ale w osi rury temperatura może osiągać wartości około 700C – 80°C (T2) w warunkach izobarycznych, objętość powietrza waha się w granicach 1% na 3 stopnie zmiany temperatury. Dlatego, jeśli temperatura powietrza wylotowego podana jest jako 40°C na wylocie ze sprężarki, to rzeczywista temperatura ma wartość bliską 70°C, 10 % większą objętość, rozpatrując jakąkolwiek normę. Następnie, pomiary takie muszą być przeliczone i odniesione do warunków ciśnienia atmosferycznego z zastosowaniem formuł i współczynników, w której to procedurze dodatkowe współczynniki mogą być wprowadzone z „kosmetycznych” powodów.

Boom na sprężarki napędzane z zastosowaniem falowników

Instalując dowolną sprężarkę, parametry są dostosowywane i regulowane w ten sposób by w każdym przypadku sprężarka osiągała maksymalną wydajność w trakcie pracy. Przy wyższych i niższych prędkościach obrotowych tzn. ciśnieniu roboczym, jednostkowe zapotrzebowanie na energię wzrasta. Skąd wobec tego takie przywiązywanie wagi do falowników? W przypadku sprężarek śrubowych falownik od ręki rozwiązuje dwa problemy: a) z uwagi na konstrukcję, sprężarka może być włączana i wyłączana jedynie 6-8 razy na godzinę. b) na biegu luzem, zużycie energii osiąga i przekracza zużycie odpowiadające pełnemu obciążeniu większości sprężarek a w przypadku sprężarek łopatkowych od 30 do 40%. W odniesieniu do pkt. a.: W przypadku sprężarek śrubowych z wtryskiem oleju, wirnik główny napędza drugi wirnik poprzez bezpośredni kontakt. Różnica w liczbie wyżłobień i występów w wirnikach powoduje ruch osiowy pomiędzy wirnikami. W trakcie rozruchu wirnik główny dość mocno uderza w drugi wirnik a uderzenie to jest w pewnym stopniu tłumione warstewką oleju pomiędzy wirnikami. Sprężarka może być włączana i wyłączana 6 do 8 razy na godzinę, żeby ograniczyć liczbę wzajemnych uderzeń wirników. Nawet dla kogoś z podstawową znajomością techniki jest jasne, że powtarzające się uderzenia muszą powodować negatywne skutki działania mechanizmów sprężarki. W odniesieniu do pkt. b.: Praca na biegu luzem sprężarek śrubowych w sposób oczywisty różni się od nowoczesnych sprężarek łopatkowych. Dzięki niższej liczbie obrotów na biegu luzem sprężarek śrubowych zasilanych falownikami jednostkowe zużycie energii spada z 40 do 25 % dla zużycia odpowiadającego pełnemu obciążeniu. (Współczesne sprężarki łopatkowe zużywają jedynie połowę tej wielkości: 12 %) Innymi sposobami rozwiązania problemów w pkt. a. i b. jest zawór dławiący. Stopniowo obniża ilość dostarczanego powietrza, ograniczając ilość przerw nie mając równocześnie negatywnego wpływu na ogólną wydajność. Ze swoim aktywnym uszczelnieniem olejowym, pompy próżniowe które są zwykle urządzeniami łopatkowymi, cechuje możliwość osiągania wysokiej próżni. Na biegu luzem, sprężarki łopatkowe stają się pompami próżniowymi wymuszając odpowiedni obieg oleju. Na tym polu Pneumofore ma wieloletnie, znaczące doświadczenie. Sprężarki śrubowe oraz niektóre sprężarki łopatkowe rzeczywiście rzadko pracują na biegu luzem raczej kontynuują pracę sprężając powietrze do ok. 2 barów celem zapewnienia smarowania elementów wirujących. W cyklu pracy na biegu luzem, stałe zapotrzebowanie mocy wynosi 30 do 40 %. W trakcie pracy na biegu luzem, ciśnienie oleju musi kompensowaæ obciążenia osiowe. Przy zmianie prędkości wirowania, obieg oleju pozostaje stały, powodując jedynie przedostawanie się zbyt małej lub zbyt dużej ilości oleju do przestrzeni między łopatkowej. Zbyt duża ilość oleju prowadzi do sprężania oleju tj. do większego zapotrzebowania mocy i odwrotnie, zbyt mała ilość oleju może spowodowaæ wzrost temperatury procesu sprężania. Jest oczywiste, że włączanie i wyłączanie maszyn 20 razy na godzinę, może na przykład zniszczyć styczniki i silnik elektryczny. W przypadku sprężarek łopatkowych nie wynikają z tego powodu komplikacje natury mechanicznej. Poprzez odpowiednią regulację prędkości obrotowej, ciśnienie robocze może zostać utrzymane na stałym poziomie, co jest istotne w pewnych zastosowaniach. Oszczędność energii jest tym niemniej życzeniem dalekim od rzeczywistości.

www.pneumofore.com