Produkcja sprężonego powietrza kryje w sobie olbrzymi potencjał oszczędności finansowych, szczególnie w obszarze sterowania i regulacji pracy stacji sprężonego powietrza. Sigma Air Manager (SAM) – jako efektywny system zarządzania sprężonym powietrzem – jest w stanie wykorzystać większą część tego potencjału. Nadrzędny system sterowania i serwer w jednym przyczynia się w znaczącym stopniu do optymalizacji pracy i energooszczędności sprężarkowni i zespołów dmuchaw. Najnowsza wersja SAM jest szczególnie godna polecenia ze względu na nowoczesną regulację adaptacyjną 3–D.

O wydajności produkcji sprężonego powietrza decyduje „praca zbiorowa” wszystkich komponentów sprężarkowni lub zespołu dmuchaw. Chodzi przy tym także o bezpieczeństwo pracy, bezproblemowe wykorzystanie sprężonego powietrza oraz energooszczędność.

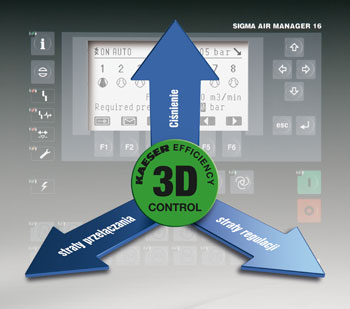

W tym momencie do akcji wkracza Sigma Air Mananger. Bazujący na wysokowydajnym komputerze przemysłowym system nie tylko monitoruje pracę całej stacji sprężonego powietrza, ale także wprowadza przejrzystość w najważniejsze procesy robocze, zużycie energii i koszty. W swojej najnowszej wersji system wykorzystuje zgłoszoną do opatentowania przez firmę KAESER KOMPRESSOREN regulację adaptacyjną 3–D. Jako pierwsza uwzględnia ona wszelkie istotne dla optymalizacji energooszczędności czynniki, które występują podczas sterowania pracą sprężarek:

W pierwszej kolejności regulacja minimalizuje straty przełączeń związane ze startem i przejściem sprężarek w fazę postoju. W drugiej kolejności redukuje dodatkowe nakłady energetyczne na osiągnięcie elastyczności ciśnieniowej i po trzecie zmniejsza straty regulacyjne występujące w normalnych warunkach ze względu na bieg luzem i przetwornicę częstotliwości.

Uwzględniając powyższe punkty system SAM analizuje przez cały czas, jaka strategia sterowania pozwoliłaby na zminimalizowanie wymaganego poboru energii a następnie odpowiednio do analizy reguluje pracę sprężarek. W ten sposób, nawet przy silnie wahającym się zapotrzebowaniu na sprężone powietrze, osiągana jest automatycznie wspaniała energooszczędność. Pozytywnym efektem ubocznym jest także wyraźna redukcja częstotliwości przełączeń, tzn. liczby startów, przełączeń między obciążeniem a biegiem luzem oraz przejść w fazę postoju.

Wyposażony w nowoczesną regulację adaptacyjną 3–D system Sigma Air Mananger dąży do poprawy jakości ciśnienia. Niezmiernie ważny jest przy tym fakt, by nie doszło do spadku ciśnienia poniżej koniecznej wartości wynikającej z wykorzystania sprężonego powietrza. W przypadku dotychczasowych procesów sterowania problemem w utrzymaniu koniecznego ciśnienia na określonym poziomie było systemowe opóźnienie reakcji sprężarek i dmuchaw, szczególnie w postaci oczekiwania pomiędzy sygnałem startu i początkiem tłoczenia. Adaptacyjna regulacja 3–D uwzględnia tego rodzaju opóźnienia dzięki przewidywaniu przełączeń, które są dodatkowo tak optymalizowane, by konieczne ciśnienie pozostawało na określonym poziomie w nieznanym do tej pory stopniu.

Wzrost ciśnienia ponad konieczną wartość koniecznego jest w większości rodzajów zastosowania dopuszczalny. W powyższych granicach ciśnienia adaptacyjna regulacja 3–D optymalizuje sposób pracy stacji sprężonego powietrza uwzględniając przy tym trzy wymienione powyżej „wymiary” energooszczędności. Silne wzrosty ciśnienia powyżej wartości koniecznego ciśnienia nie występują, gdyż – w odniesieniu do sumy trzech wymiarów – nie są w żaden sposób energooszczędne.

Do seryjnego wyposażenia należy przy tym system wizualizacji danych „Sigma Air Control Basic“. Zintegrowany serwer sieciowy opracowuje aktualny status stacji sprężonego powietrza i przedstawia go w formie strony HTML. Możliwe jest zapoznanie się z aktualnymi stanami roboczymi sprężarek lub dmuchaw, chwilowym statusem panelu sterowania systemu SAM, z przebiegiem ciśnienia sieci podczas ostatniej fazy pracy oraz ze zgłoszeniami prac konserwacyjnych i zakłóceń. Wystarczy jedynie komputer z przeglądarką internetową, analogowy modem oraz kabel telefoniczny lub przyłącze Ethernet’u. Znajdujący się w opcji system „Sigma Air Control Plus” pozwala na wywołanie i przedstawienie w postaci graficznej chronionych hasłem danych z pamięci długoterminowej SAM. Możliwe jest wywołanie danych do roku wstecz. Obok danych roboczych i danych o zużyciu energii system przygotowuje także szczegółowy raport o poszczególnych źródłach kosztów. Pozwala to na uzyskanie niezwykłej przejrzystości pracy i kosztów oraz stanowi podstawę dla obszernych audytów sprężonego powietrza. Koordynacja prac konserwacyjnych jest możliwa dzięki wywołaniu danych z liczników godzin roboczych. Szczególną zaletę stanowi przedstawienie mocy specyficznej wszystkich przyłączonych sprężarek lub dmuchaw w porównaniu z wartością odniesienia: W ten sposób użytkownik natychmiast zauważa, czy system sprężonego powietrza znajduje się w energetycznym zielonym obszarze.

System SAM może zostać także przyłączony do teleserwisu firmy KAESER KOMPRESSOREN (kombinacja zdalnej diagnozy i wynikającej z zapotrzebowania konserwacji), co dodatkowo zwiększa pewność dostaw sprężonego powietrza. Wybitnie elastyczny system sterujący można otrzymać w wersji dla czterech, ośmiu lub 16 urządzeń: System reguluje, analizuje i monitoruje pracę nie tylko nowych sprężarek i dmuchaw firmy KAESER KOMPRESSOREN. Można przyłączyć i ekonomicznie sterować pracą także starszych modeli, urządzeń innych producentów oraz innych komponentów stacji sprężonego powietrza.

|

Nowy system Sigma Air Manager nie tylko gwarantuje zoptymalizowaną produkcję sprężonego powietrza, przejrzystość pracy i kosztów systemów sprężonego powietrza. Jego adaptacyjna regulacja 3–D jako pierwsza uwzględnia wszelkie straty energii podczassterowania pracą sprężarek i minimalizuje je.

Zdjęcie KAESER KOMPRESSOREN- przedruk dozwolony