Wydajność uzyskana przez prawidłowy projekt instalacji sprężonego powietrza – czyli jak zaprojektować i wykonać energooszczędną instalację

Koszt sprężonego powietrza a instalacja

Większość dyskusji dotyczących optymalizacji instalacji sprężonego powietrza sprowadza się do doboru nowego kompresora (najczęściej z falownikiem) oraz lepszych urządzeń do osuszania sprężonego powietrza. Należy jednak pamiętać, że sprawność całego systemu zależy od tego jak sprawne jest jego najsłabsze ogniwo. Najczęściej jest nim właśnie instalacja przesyłu sprężonego powietrza.

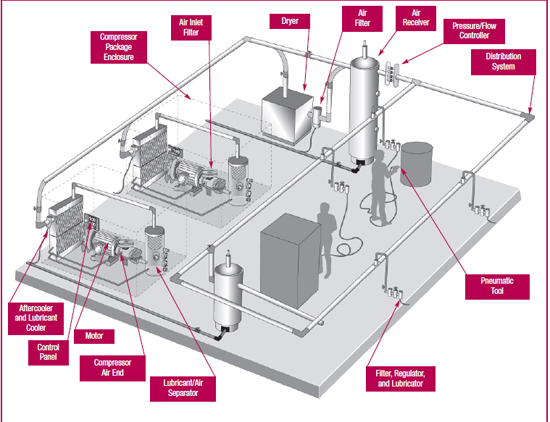

Elementy składowe instalacji sprężonego powietrza

Instalacje sprężonego powietrza składają się z kilku głównych elementów :

- sprężarek (wraz z systemem regulacji i nadzoru),

- urządzeń do uzdatniania sprężonego powietrza ( cyklony, filtry, osuszacze)

- zbiorników,

- systemu dystrybucji sprężonego powietrza (rurociągi)

Ten ostatni służy do przesyłu sprężonego powietrza od miejsca jego wytworzenia do punktów poboru (maszyn, narzędzi).

Właściwy dobór urządzeń i rurociągów sprężonego powietrza

Każdy z wcześniej wspomnianych elementów należy odpowiednio dobrać do potrzeb użytkownika.

Warto więc przeanalizować zapotrzebowanie w sprężone powietrze pod względem jego ilości, jakości , ciśnienia oraz jego zużycia w czasie.

System rurociągów, które przesyłają sprężone powietrze do punktów odbioru jest jednym z najważniejszych elementów instalacji sprężonego powietrza.

Chodzi tu zarówno o główne rurociągi przesyłowe jak i o podłączenia do maszyn. Wszystkie te elementy źle zwymiarowane i zmontowane będą generowały duże straty energii, wynikające zarówno z dużych spadków ciśnienia jak i przecieków.

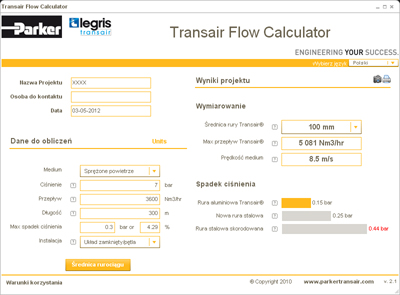

Dobierając średnicę rurociągu należy przestrzegać zasady, aby prędkość powietrza w głównym rurociągu nie przekraczała 10m/s, natomiast na zejściach max. 15 m/s ( jeżeli odejście do maszyny ma do 15 m długośći).

Spadek ciśnienia w rurociągu można obliczyć :

dP=1.6 x 108 x [[(V1.85xL)/ (d5x P)] *

gdzie :

dP – spadek ciśnienia ( bar)

L – długość rurociągu ( m )

P – ciśnienie na wejściu do rurociągu (bar)

V – ilość powietrza FAD (m3/s)

d – średnica wewnętrzna rury

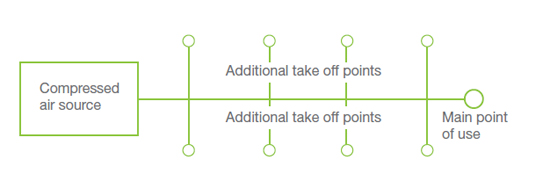

Istnieją dwa podstawowe systemy dystrybucji sprężonego powietrza

Układ otwarty – „liniowy”

W obu przypadkach należy odpowiednio zwymiarować średnice rurociągów.

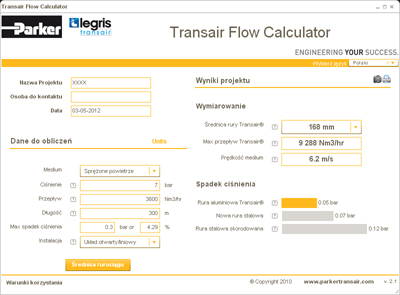

Przykład obliczeń dla układu otwartego – liniowego

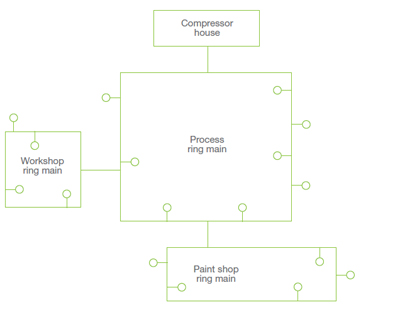

Istnieją dwa podstawowe systemy dystrybucji sprężonego powietrza

Układ zamknięty – „ring”

W obu przypadkach należy odpowiednio zwymiarować średnice rurociągów.

Przykład obliczeń dla układu zamkniętego – ringu

A to co istnieje w wielu zakładach to pewnego rodzaju „hybrydy”.

Gdzie trudno jest policzyć spadki ciśnienia.

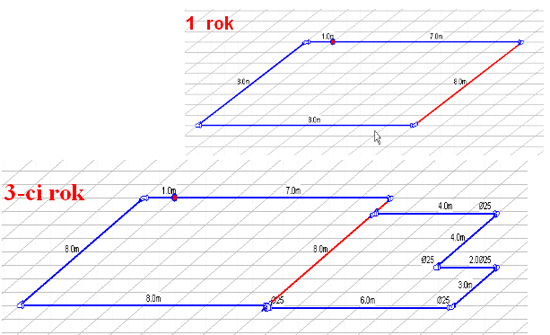

Dlatego warto na etapie projektu przewidzieć plany rozbudowy instalacji .

Spadki ciśnienia w instalacji generują także wszelkie zmiany kierunku przepływu

Np. kolanu 63mm , odpowiada spadek ciśnienia równoważny spadkowi ciśnienia jaki generuje rura 63 mm o długości 4,71 m. Dlatego lepiej stosować łuki niż kolana

Zbyt małe średnice rurociągów przesyłowych, czy też podłączeniowych, zbyt „pokręcona” instalacja generowała duże spadki ciśnienia, a tym samym wyższe koszty eksploatacyjne.

Będzie to wynikało z większego zużycia energii przez sprężarki, gdyż te będą musiały pracować na wyższym ciśnieniu.

Obniżenie ciśnienia pracy sprężarki o 1 bar , to zmniejszenie zużycia energii o ponad 7%.

Instalacja powinna być wyposażona w odpowiednią ilość zaworów odcinających , tak zamontowanych, aby można było prowadzić prace serwisowe, lub modernizacyjne bez potrzeby wyłączania całego systemu.

Należy także przewidzieć kompensacje rurociągów

Należy przewidzieć możliwość odwodnienia rurociągów

Odejścia wykonywać tak ,aby zabezpieczyć je przed zejściem kondensatu – tzw. „ łabędzie szyje”

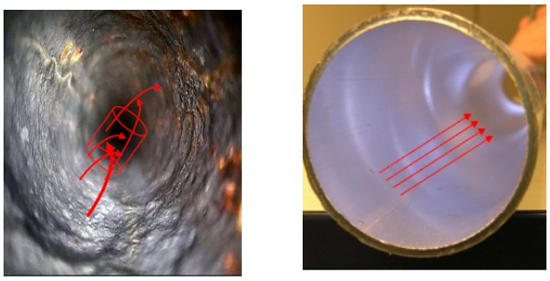

Wybrać materiał rurociągu, który zapewni stałe warunki przepływu na wiele lat

Korozja w rurach stalowych Rury aluminiowe Transair® nie ulegają korozji

Wybrać materiał rurociągu, który nie będzie ulegał korozji.

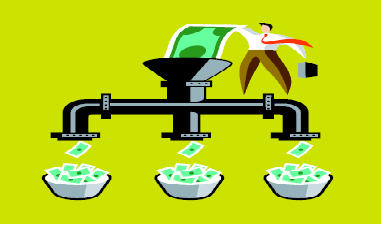

Straty powietrza zależą od wielkości nieszczelności oraz ciśnienia panującego w instalacji . Im bardziej staramy się „pokryć” stratę ciśnienia przez podniesienie ciśnienia na sprężarce tym większe straty są generowane.

Z badań w różnych zakładach produkcyjnych wynika, że średnio straty wynikające z nieszczelności wynoszą 30% ( wartość ta zmienia się 5%-60%).

Ile kosztują takie nieszczelności?

Przykład:

Ciśn.rob – 6 bar

Koszt 1Nm3 – 0,04 zł

Praca : system ciągły ( 1 tydz. przerwy technologicznej)

Suma nieszczelności na instalacji – Ø 5 mm

1,62 Nm3/min x 515 520 min x 0,04 zł = 33,4 tys.zł

Jeżeli :

Suma nieszczelności na instalacji – Ø 10 mm

6,3 Nm3/minx 515 520 min x 0,04 = 129,9 tys zł

Stal DN 150 mm 6m dł = 160 kg Rura aluminiowa Transair 168 mm 6m dł = 29,4 kg

Będzie systemem łatwym do rozbudowy i modyfikacji

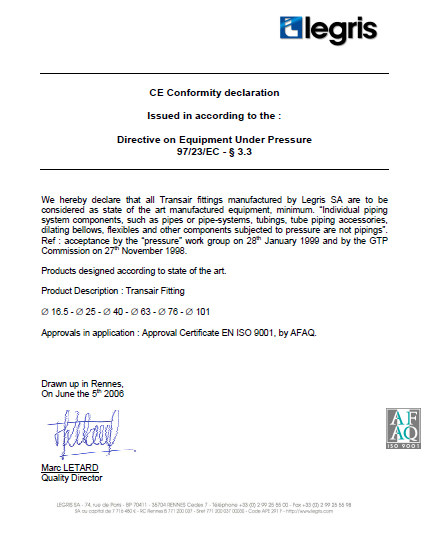

Będzie posiadał certyfikat CE, zgodności z Dyrektywą ciśnieniową 97/23/EC

Źródło: Parker Hannifin